国产盾构机如何实现跨越(经济新方位)

发布时间:2024-12-30 16:07:28 来源: sp20241230

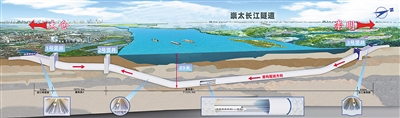

崇太长江隧道施工示意图。 中国中铁供图

工程师正在巡检“领航号”。 高留洋摄(人民视觉)

出发!4月29日,我国自主研发的“领航号”盾构机,开启沪渝蓉高铁崇太长江隧道掘进之旅。

这条隧道正线长14.25千米,其中11.325千米需由盾构机在长江底独头掘进,是全球独头掘进距离最长的过江隧道;开挖直径达15.4米,相当于5层楼高;最深处距水面89米,最大水土压1.02兆帕,是长江流域开挖最深、水土压最大的隧道……施工难度如此之大,“领航号”身负重任。

谁能想象?20多年前,我们还没有自己的盾构机;如今,国产盾构机已占全球市场近七成。

自零起步,从追赶到并跑,再到部分领域领跑,国产盾构机如何实现跨越?近日,记者走入盾构机生产企业,探寻行业跃升的密码。

从无到有,造自己的盾构机

“有人说我们是异想天开”

盾构机,全称为全断面隧道掘进机,集机、电、信息、人工智能等技术于一身,被誉为“工程机械之王”。

秦岭隧道是我国第一个使用盾构工法挖掘的铁路隧道。一山横亘,山南岭北景物迥异。隧道全长18.46千米,最大埋深1600米,两端落差155米。

评审专家判断,采用传统钻爆法,可能要10多年才能打通隧道,而使用盾构法,只需两年。

咬牙花费7亿多元,从国外采购两台机器。“这是一笔巨大的投资,但也是我们学习世界先进技术的绝佳机会。”中国工程院院士孙永福说。

机器开动,铿锵突进。无爆破、无振动、无粉尘快速掘进,施工效率提高3至5倍。

然而,机器维修时长按分钟计算,费用高昂;保养时中方不能参与,进度无法控制……关键技术受制于人,就没有话语权。2000年初,中国中铁决定:造中国人自己的盾构机。

“有人说我们是异想天开。”中铁高新工业总工程师王杜娟回忆,盾构机零部件超2万个,一个控制系统就有2000多个控制点。“当时,不少同事刚走出校门,很多人都没见过盾构机。”

到处找项目,去隧道挖掘现场观摩学习盾构机原理,王杜娟和同事们一根根管子排查、一个个元器件核对,比较参数、核实数据、查阅资料。

刀具是盾构机的“铁齿铜牙”,既要高硬度、耐腐蚀,又要柔韧性好、耐疲劳。中铁装备和清华大学联合攻关刀具材料,对十几种添加元素进行了上千次试验,最终解决难题。

还有众多难关要攻克:买不到的陶瓷球阀、销售和维修都价格高昂的控制系统……历时8年,克服重重困难,投入大量人才财力,我国首台具有自主知识产权的“中国中铁1号”复合式土压平衡盾构样机终于下线。

样机下线,只算迈出了半步。经受实践检验,才算真正成功。

2009年2月6日,“中国中铁1号”在天津开掘。“盾构机要下穿‘瓷房子’等文保单位,容不得半点闪失。”王杜娟说。4个月后,天津地铁3号线营和右线区间顺利贯通,地面沉降控制在3毫米以内,专家验收全部通过。

自此,行业开始发力,以中铁装备、铁建重工、中交天河等为代表的一批具有竞争力的盾构机制造企业,陆续成立、成长壮大。时至今日,我国盾构机保有量约5000台,世界第一。我国90%以上的地铁隧道采用盾构法施工。

从有到优,拓展海外市场

“好盾构机自己会说话”

根据不同施工环境,盾构机分为土压盾构、泥水盾构、复合盾构和硬岩掘进机(TBM)。

“当时业内流传一句话,不掌握TBM技术,不能算成熟、有竞争力的隧道掘进机厂商。”中国中铁装备集团技术中心副主任、掘进机研究院院长贺飞说。

通常,城市轨道、管网建设时,盾构机施工埋深在30米左右。但TBM埋深可达几百米甚至上千米。大埋深、长距离、岩石强度高等施工条件,对设备的可靠性、适应性、耐久性和安全性提出更高要求。

带着“从有到优”的追求,研发人员绘制3万多张图纸,日夜奋战180天。2015年1月26日,“永吉号”TBM下线。在吉林引松供水工程建设中,“永吉号”以超强的地质适应性和稳定性,成功穿越7.9千米浅埋灰岩岩溶区、断层破碎带及浅埋富水沟谷带,提前9个月完成任务。

2018年,汕头海湾隧道正式掘进。这是我国第一条地处八度地震带、穿越海底复杂地质的超大直径盾构隧道。

西线,由国产盾构机负责施工,这是我国自主设计制造的第一台15米级超大直径泥水平衡盾构机;东线,由进口盾构机负责施工。先后始发、同向掘进。最终,进口盾构机历时736天完成隧道掘进,国产盾构机只用时660天。同样的质量,更短的时间。

“好盾构机自己会说话。”中国中铁装备集团总经理张志国说。

2012年,国产盾构机迎来出口第一单:中标马来西亚吉隆坡地铁建设项目。施工中,“中国中铁50号”日均掘进8环,连续7天掘进环数超10环,创下马来西亚地铁盾构施工纪录。

2015年,“张衡号”“詹天佑号”盾构机中标新加坡地铁项目;2016年,矩形顶管掘进机再次中标,开创了国内异形掘进机走向海外的先河。

2019年,“中国中铁699号”盾构机中标意大利北部铁路项目,我国高端隧道掘进装备首次应用于欧盟国家。同年,两台国产盾构机中标法国巴黎地铁建设项目。

“这说明国际高端市场对中国盾构机品牌综合实力的认可。”张志国说。

攻克难题,迈向智能化

“我们要坚持自主创新”

水平、斜向、竖向、拐弯掘进,刀盘直径从0.5米到23米,断面形状有单圆形、矩形、马蹄形、多圆形、U形……地质环境复杂多变,需要工程师不断磨砺技艺、创新产品。

——攻克短板,增强产业韧性。

一台盾构机有几层楼高,几百头大象重,由几万个零部件组成。要想提升产业链供应链韧性,每个环节都需要协同发力。

“中国盾构机产业走的是整机带动零部件的路线。”张志国介绍,10年前,产业链存在短板,轴承、减速机等需要进口。如今,正一一攻克。

最难突破的是主轴承。主轴承被誉为盾构机的“心脏”,直面超重载、大偏载、频变载等极端恶劣工况考验,需要满足高可靠、长寿命等关键性能要求,其材料、设计、制造与试验难度极大,处于大型高端精密轴承产业链的最顶端。

研发团队尝试了上百种材料和工艺,开展了上千组理论校验和设计优化,分析了上万组检测及试验数据,才确定了最终设计方案。

铁建重工联合国内顶尖特钢企业,深入研究材料元素匹配优化及夹杂物、碳化物控制技术,打破主轴承材料瓶颈。

2023年10月12日,直径达8.61米的盾构机主轴承在湖南长沙下线,这是全球直径最大、单体最重、承载最高的整体式盾构机主轴承。

“这标志着国产超大直径主轴承研制能力跻身世界领先水平。实现了盾构机主轴承全面国产化,国产盾构机主轴承从中小直径到超大直径型谱全覆盖。”中国铁建重工集团首席科学家刘飞香说。

——迈向智能化,自主掘进、远程操控。

行业有句话,盾构施工就像盲人走路。由于无法100%了解周围地质情况,施工过程中安全风险较高。

如何用智能化手段,尽可能探明掘进前方的地质,减少对盾构机操作人员的经验依赖,一直是隧道工程领域的重大挑战,我国企业也作出尝试。

比如,“领航号”盾构机搭载了关键部件状态监测系统,可实时监测刀具、环流泥浆管等部件的磨损、温度信息,并提供损坏预判,从而有效提高盾构机施工效率。智能掘进、智能拼装、超前地质预报、盾尾密封安全预警……普通地质,“领航号”可自动调整参数、自主掘进;特殊情况,工作人员在地面即可操纵。

“我们搭建掘进机大数据库和云计算中心,有效解决智能控制问题。”中国中铁装备集团总工程师贾连辉相信,在不远的未来,无人值守、智能掘进将变成现实。

——开拓新场景,让盾构机“挖掘”更多可能。

除了传统的铁路公路交通、城市轨道交通、综合管廊工程等项目,我国企业正拓展盾构机应用领域,“挖掘”更多可能。

服务水务。4月1日,由铁建重工制造的沉井式竖井掘进机顺利完成首口竖井掘进,这是国产竖井掘进机在水务项目的首次亮相。

服务矿山。4月11日,“龙源号”矿用TBM始发,可攀爬6%坡度的斜坡,大幅提升矿山企业井巷掘进效率。

服务电站。4月19日,“紫薇号”TBM完成衢江抽水蓄能电站排水洞及排水廊道掘进任务。“紫薇号”最小转弯半径只有30米,实现了超小转弯半径TBM在抽蓄工程中的应用。

“我们要坚持自主创新,继续积极研发高端智能掘进装备。”中国中铁党委书记、董事长陈云表示,将联合产业链上下游企业和高校、科研院所,在原始创新、创新成果转化等方面持续努力。

《 人民日报 》( 2024年05月06日 02 版)

(责编:岳弘彬、牛镛)